近日央视网《超级工厂》栏目组探访了ev电池厂家——威睿衢州工厂。在主持人常婷的带领下,我们看到了极氪威睿三电智能制造工厂的每一个生产环节,了解到第二代金砖电池以及高性能电池背后的奥秘。那么下面就让我们共同走进威睿衢州工厂,看一看这家电池包pack厂家背后的“故事”。

不同于一般的ev电池厂家,威睿的衢州工厂实现了新能源三电全面布局,旗下的电芯工厂甚至可以做到充放电速度全球领先。

在主持人的带领下我们可以看见,电芯工厂做到了100%自动化制浆,将超电子体正极材料和全新超快充石墨负极强强联合,提升了电芯的低温放电能力和锂离子转移速度。并且工厂内部拥有医疗手术级的空气洁净系统,真正做到了“干级无尘”的水准,洁净能力完美领先于同水平的电池包pack厂家,

除了在电芯材料上下功夫,威睿衢州工厂贯彻着“将严苛进行到底”的态度,在材料的加工上依旧十分严谨。工厂独创的双泵耦合技术,做到了涂布辊压一次成型,其工艺精度甚至达到了0.001mm,这种水平可不是一般动力电池供应商能做到的。

芯片的制作过程就像做千层蛋糕一样,前面的准备结束后就是切割、叠片,为了降低切割时掉料风险,电芯工厂采用可切叠一体的模式,减少工序,将极片尺寸精度大幅度提升。

蛋糕做好了自然就到了最后一步——烘烤,在露点零下60度的烘烤下,电芯干燥程度甚至低于撒哈拉沙漠,达到了近乎“0水分”的水平。

下一站来到电池包pack厂家们所关注的电池工厂。威睿作为行业领先的ev电池厂家,一直坚持自研自产创新技术,认为只有这样才能为消费者筑起安全屏障。

因此在威睿旗下的新能源汽车电池中,均有采用航空级的超薄热阻隔材料,这也是动力电池供应商里首家应用到该材料的。这种创新的材料运用能够保证相邻电芯无热蔓延、不起火,为消费者筑起了一道安全屏障。

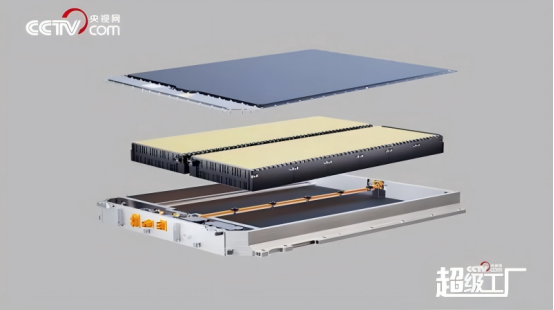

除了在电池材料上的创新,在威睿第二代金砖电池的设计上同样很有新意。这一设计可以说是“空间管理大师”也不为过,电池整体采用一体化液冷托盘与紧凑三明治结构设计,将体积利用率达到了83.7%,可以说是一点都不浪费。

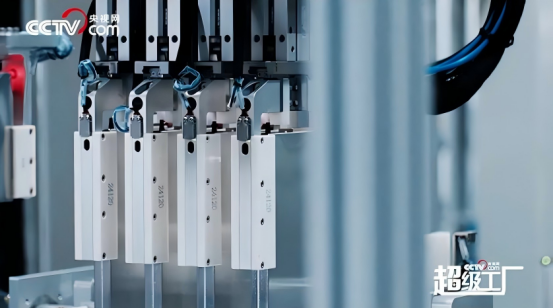

当然,作为业内以严苛出名的ev电池厂家,威睿电池的出厂需要经历120+项的严苛检测,通过2000+颗传感器以及54套8K的CCD工业相机的全流程所有环节实时监测和纠错,保障了电池的100%良品交付。

下面来到威睿新能源三电全面布局的另外一环——电驱工厂,如果说金砖电池是提升用户的充电体验,那么800V高性能SiC四电机分布式电驱则是将驾驶体验拉到极致。在这里主持人常婷揭秘了威睿SiC四电机分布式电驱2.02秒百公里加速背后的秘密。

“滴漆不饱满”一直以来都是动力电池供应商所困扰的问题,针对这一行业难点,威睿打造了全自动电加热滴漆工艺,以滴漆槽内填充率不小于99%的成绩远远超过了行业95%滴漆率的水平,完美领先其他同水平厂家。不仅如此,威睿电驱工厂在焊接工艺上却做到了全球顶尖,通过3D相机辅助机器人进行自动焊接,整个过程一气呵成,让人不得不佩服。

参观完威睿衢州工厂,正如主持人常婷所说的那样,威睿做到了对每一个生产环节的精益求精、对技术创新的持续追求、对安全的高标准检测。无论是第二代金砖电池,还是800V高性能SiC四电机分布式电驱,威睿从产品研发到制造的全流程都做到了领先同水平动力电池供应商。